メンテナンス事例集

Maintenance's case

事例

Case

分解前

定期整備で入荷しました。

現状確認書を作成し、各部チェック記入後、

運転できる状態のものは運転確認を実施します

分解

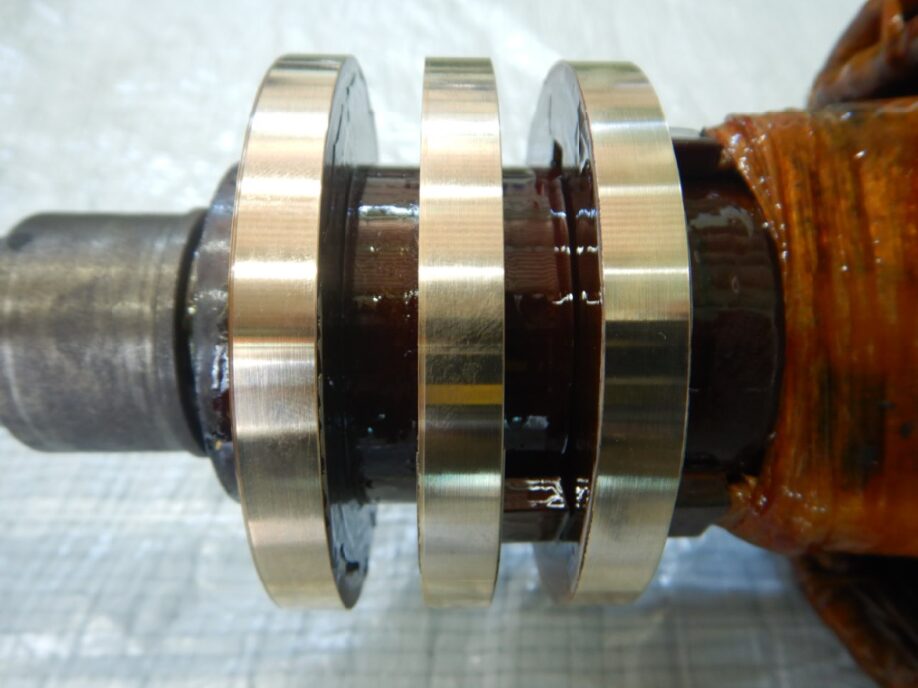

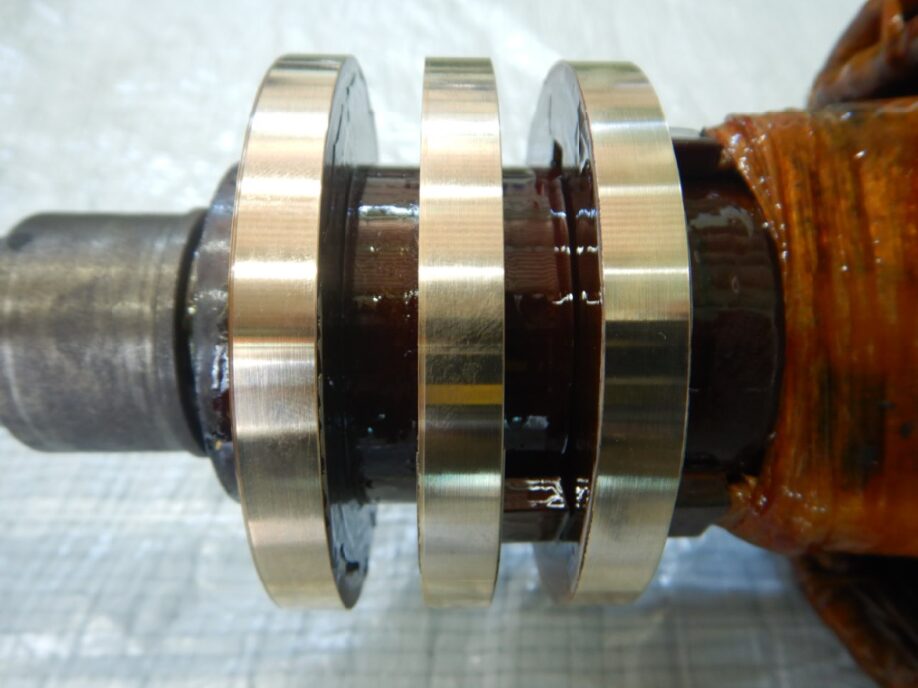

受入検査時に軸受異音を確認しました。

異音部位は負荷側の軸受摩耗、軸受嵌合部の摩耗でした。

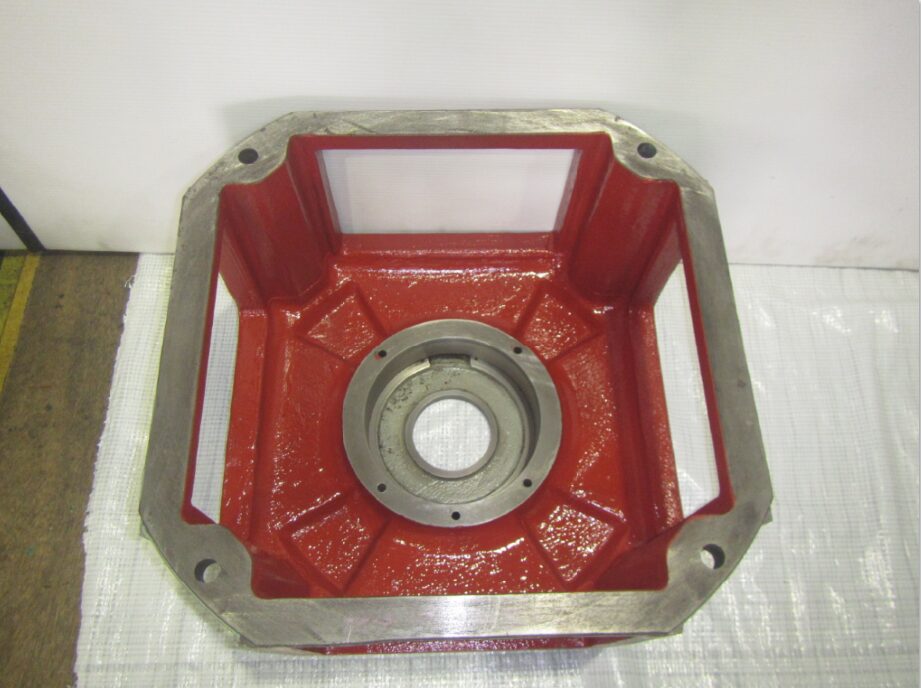

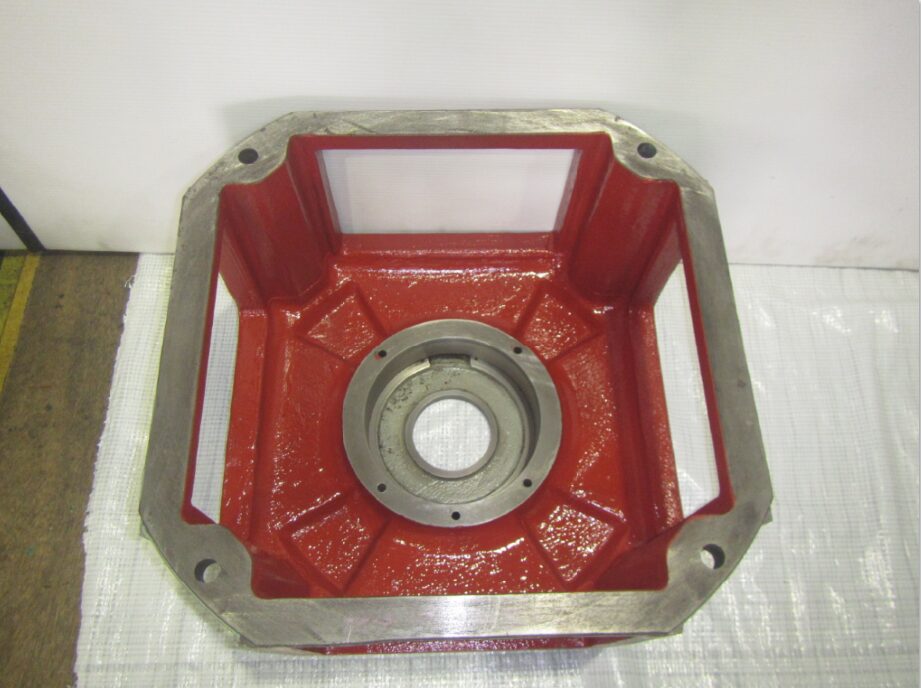

ブラケット軸受軸受篏合部

溶射修整

軸受け嵌合部は+9/100だったため、 溶射修整を実施。

組立前

各コイル、洗浄、乾燥、ワニス処理。

励磁コイルのリード線交換、内部の錆び除去後、内部塗装。

試運転・塗装・修理完了

試運転後、塗装となります。

塗装がドラムに内に付着すると不具合を起こすので

丁寧な塗装を心がけます。

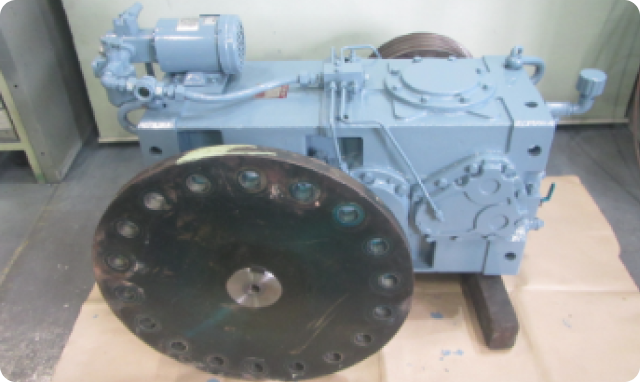

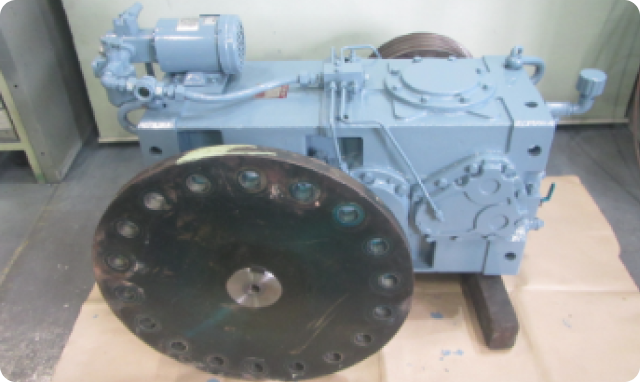

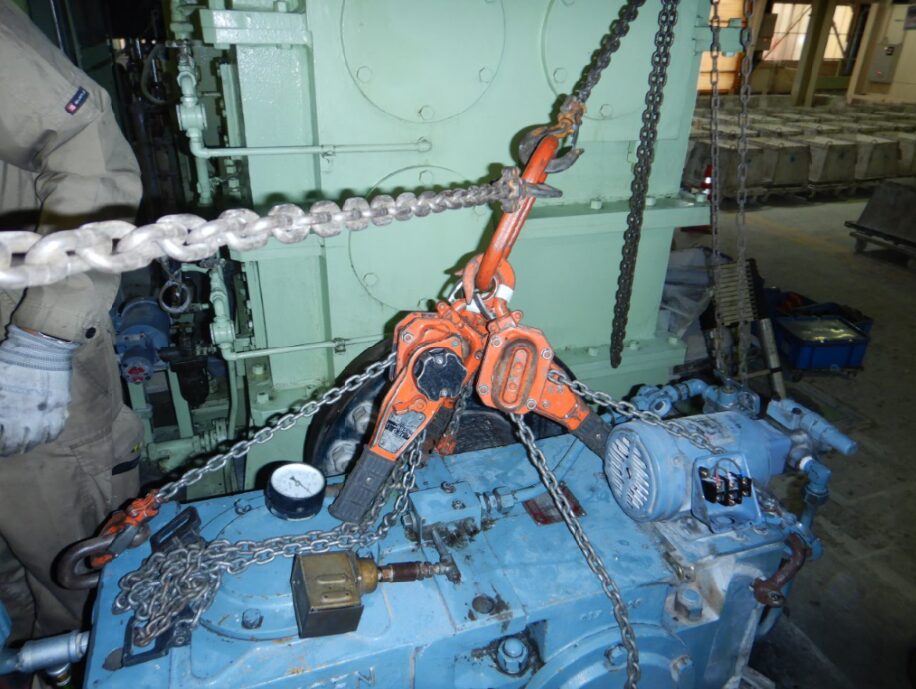

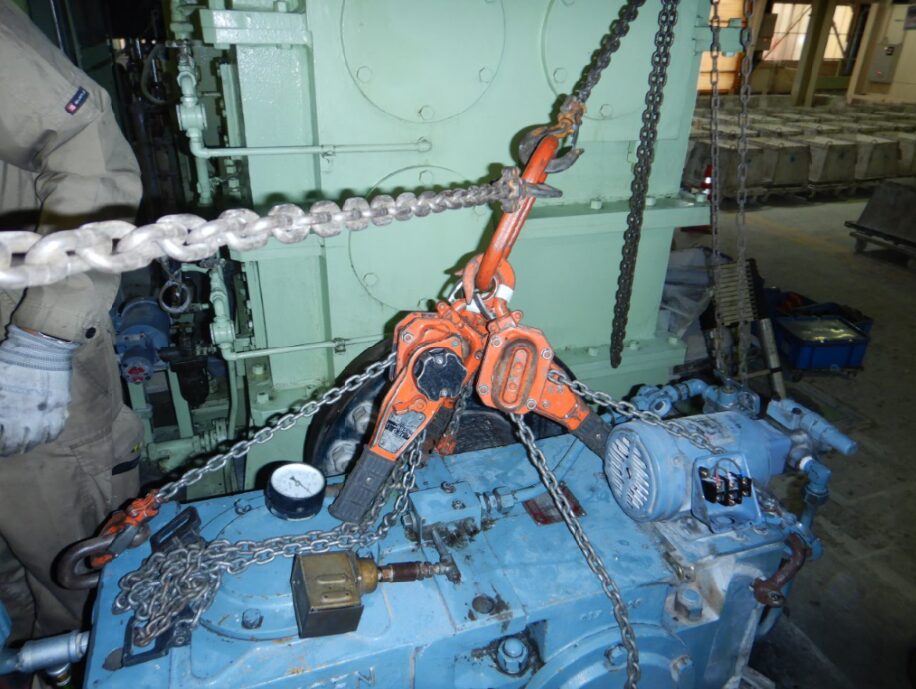

現地取外

こちらのお客様は、年1回弊社サービスマンが現地へ出張し

電動機と減速機の点検業務を実施させていただいてます。

軸受音が大きくなり、入力部からのオイル漏れも進行したため

整備実施しました。

遠方のお客様のため、宿泊出張となります。

現地KYミーティング実施後取外に取り掛かります。

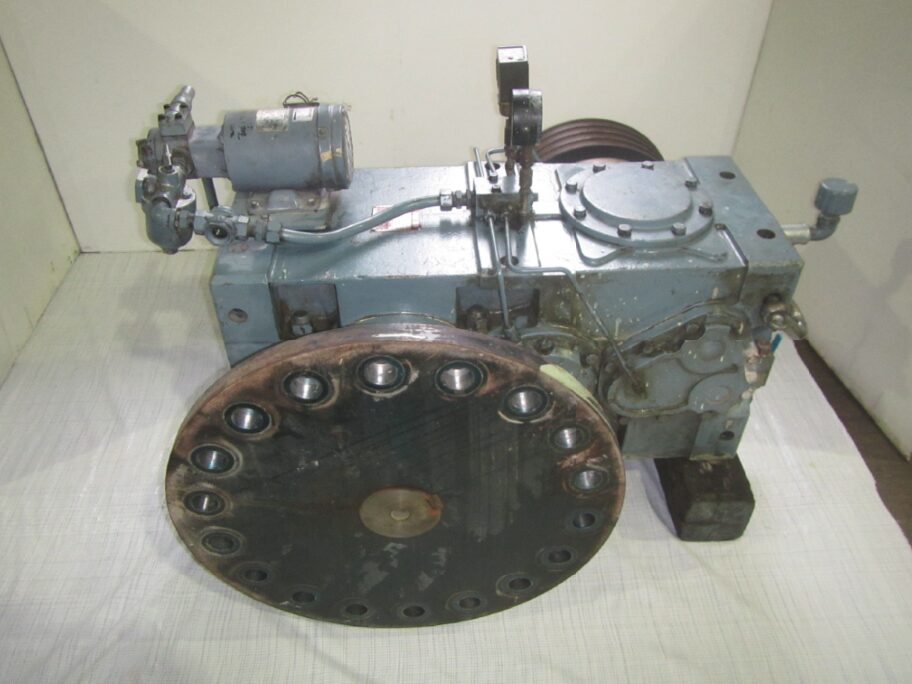

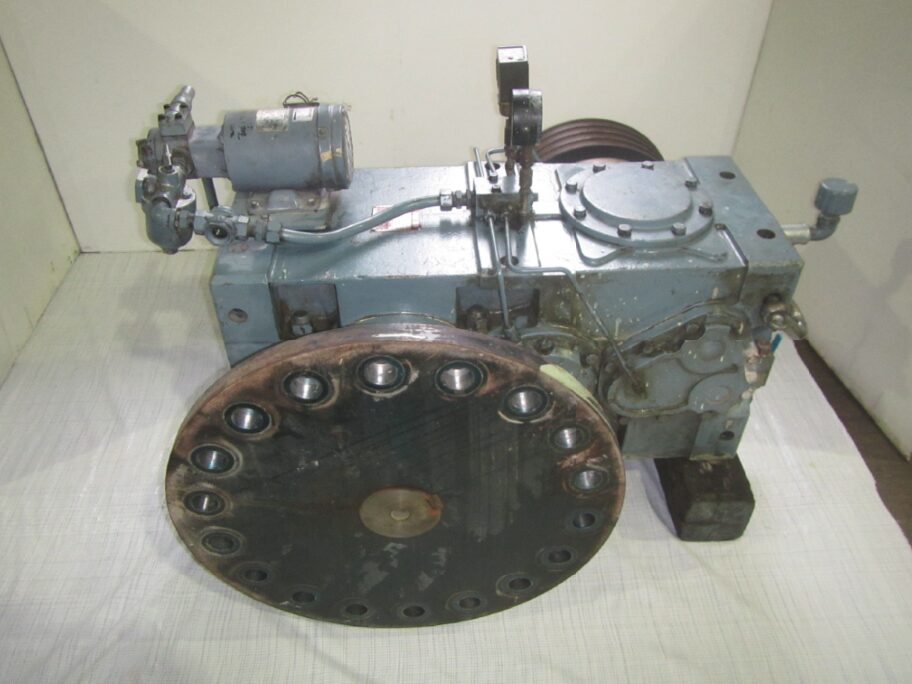

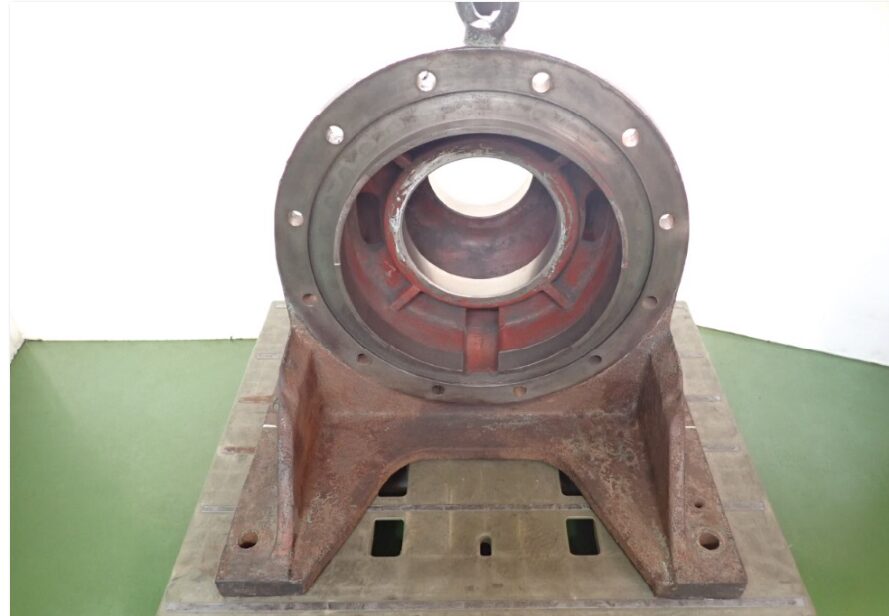

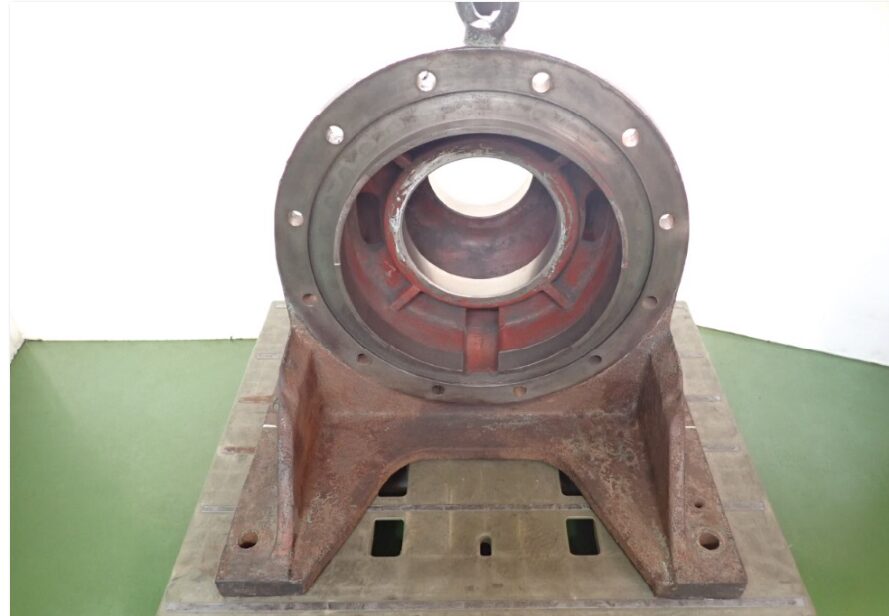

分解前

弊社持込分解前です、

低速軸の連結物は非常に嵌合部が硬かったため、

50tの油圧プーラーで取外しをしました。

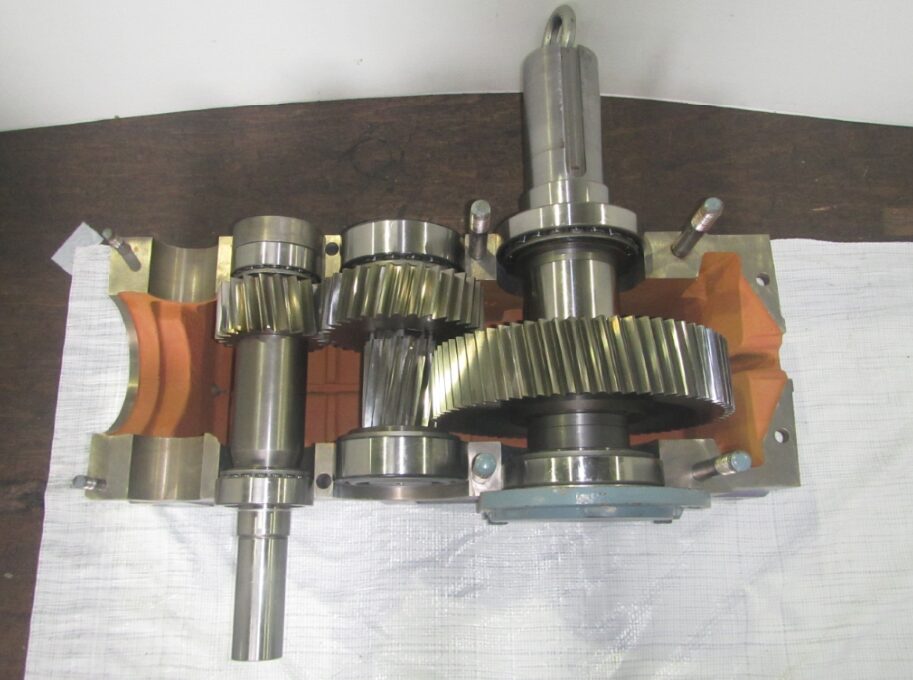

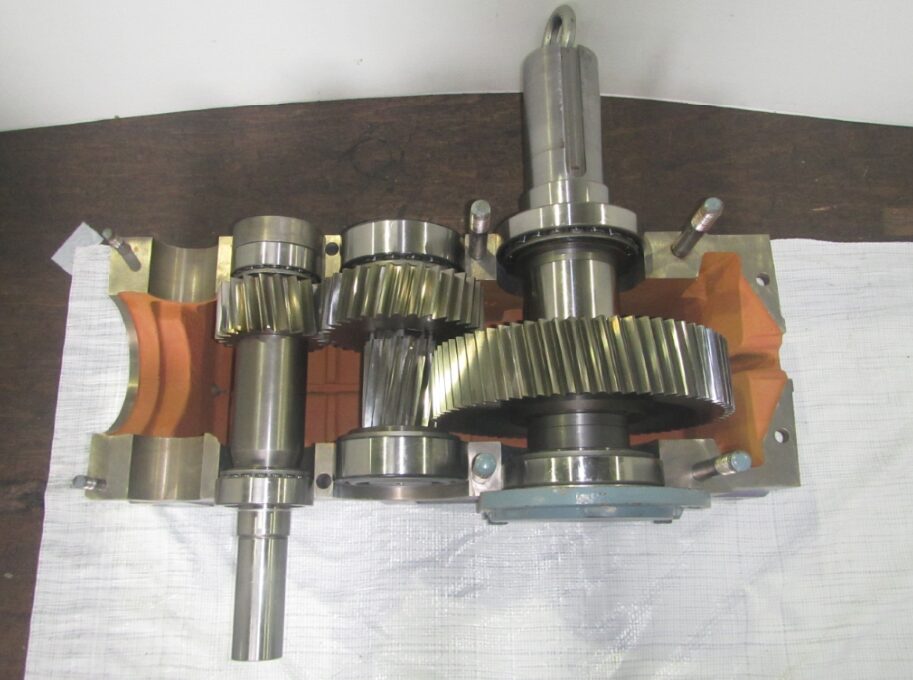

分解後

分解後は洗浄となります。

大型部品は、高圧洗浄機を使用し、

歯車などの内部部品は、歯面など接触に注意しながら

洗油や専用クリナーで洗浄します、

洗浄中も部品の不具合箇所を入念に調査し

軽微な損傷部位の発見に努めます。

分解・洗浄後、カラーチェック・PT検査

洗浄後は、亀裂やピーリングなどの調査のため

カラーチェックを実施します。

組立中

軸受挿入後、組立となります。

パラマックス、ハンセン減速機は軸受の隙間調整が必要なため

有資格者が作業を実施し、組立後の軸受けトラブル発生防止に努めます。

軸受隙間調整・試運転

試運転風景です、

回転物付近は安全柵を設置し試運転を行います。

エアリークテスト

試運転後はエアリークチェックを実施し、オイル漏れの確認を行います。

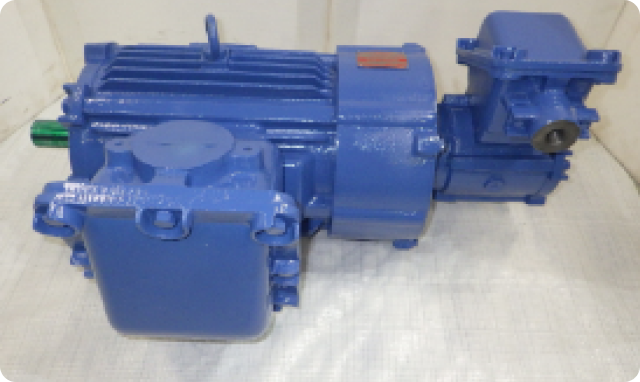

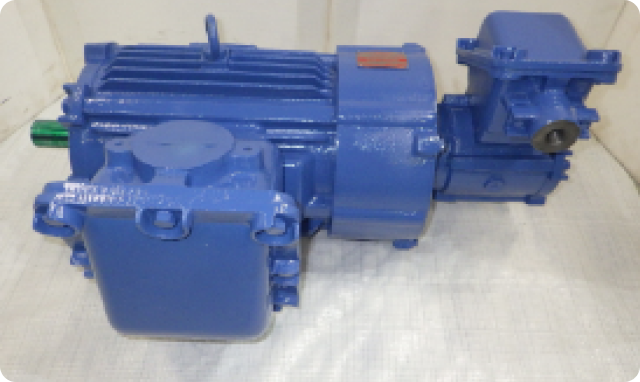

塗装・修理完了

塗装中も、オイル漏れ、配管の折れなどに注意し作業します。

現地取付

現地取付です。

取付がスムーズにいき、芯出しなどが予定通りにできました。

お客様所在地が遠方のため、作業後宿泊し帰社となります。

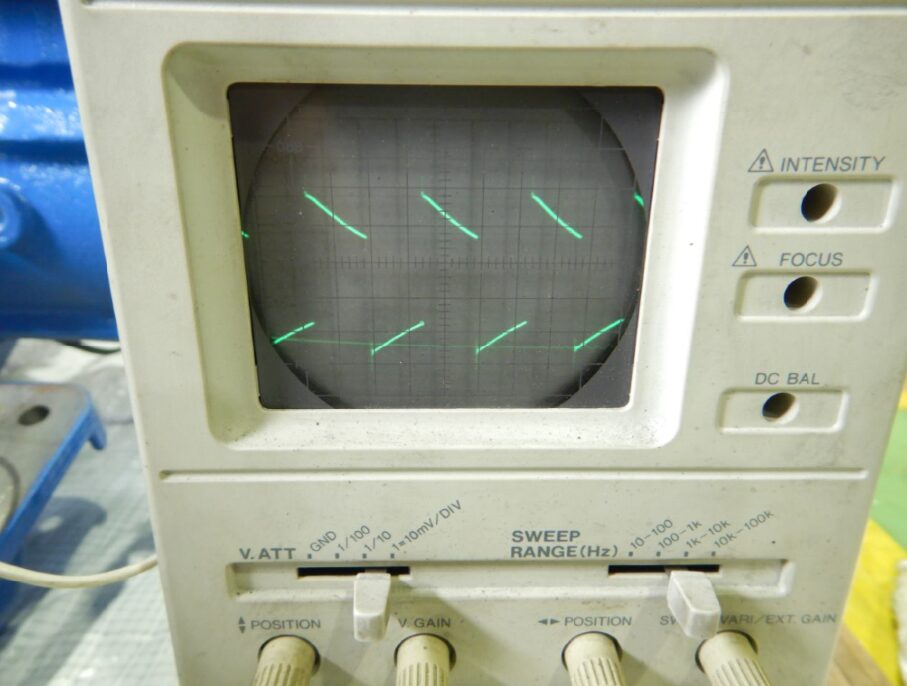

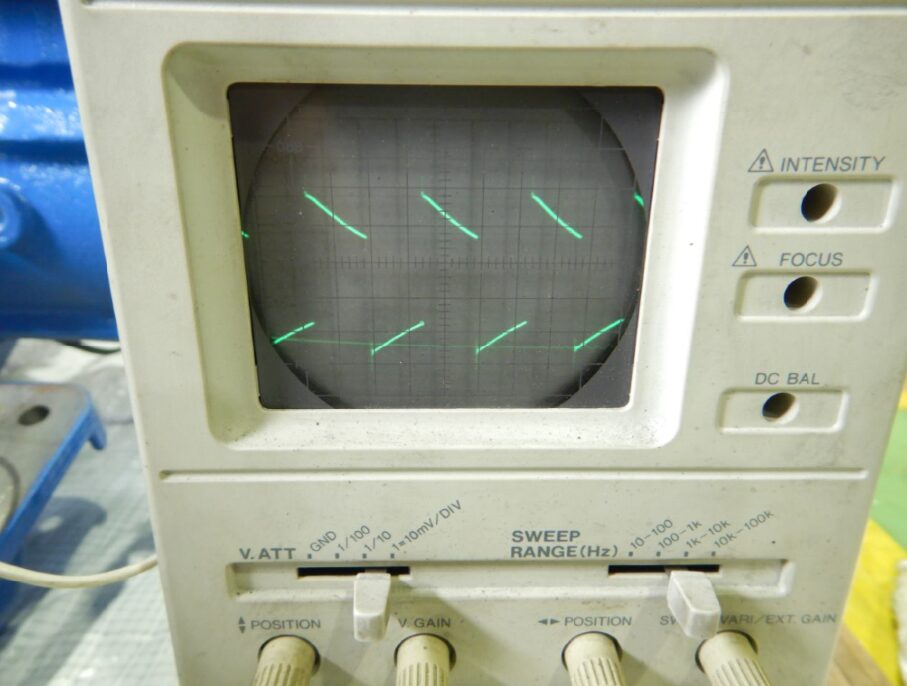

エンコーダー波形チェック

エンコーダーは交換の指示でしたが、

分解前試運転を実施し、波形の確認、電流値の確認などをします。

内部調査・コル手入れ

エンコーダー更新・軸受交換

コイル洗浄、乾燥、ワニス処理、軸受交換を実施。

試運転・塗装・修理完了

試運転、塗装、完了チェックを行い、 運送便でお客様へ返送しました。

分解前

こちらは私が生まれる前の巻線モータですが、

製鉄所などの走行、横行クレーンなど

現在も多く可動しているのが現状です。

こちらは、お盆の連休工事で対応いたしました。

コイル洗浄前

カーボン摩耗粉で内部は真っ黒です。

コイル洗浄乾燥ワニス処理後

高圧洗浄、特殊溶剤を使用し洗浄、

乾燥、ワニス処理を実施。

軸径変更のため

軸継肉盛り加工修整

サイクロ減速機偏心軸受部は摩耗が進行していたため、

こちらは溶接の肉盛り修整で対応しました。

溶接肉盛りはその後の

旋盤作業が大変ですが耐久性は向上します。

スリップリング研削後

スリップリングの研削を行い組付けとなります。

試運転・塗装・修理完了

ブラシのすり合わせを入念に行い試運転完了、

塗装後、お客様へ納品いたしました。

現地取外

市内の商業施設内に使用されているモータ修理です。

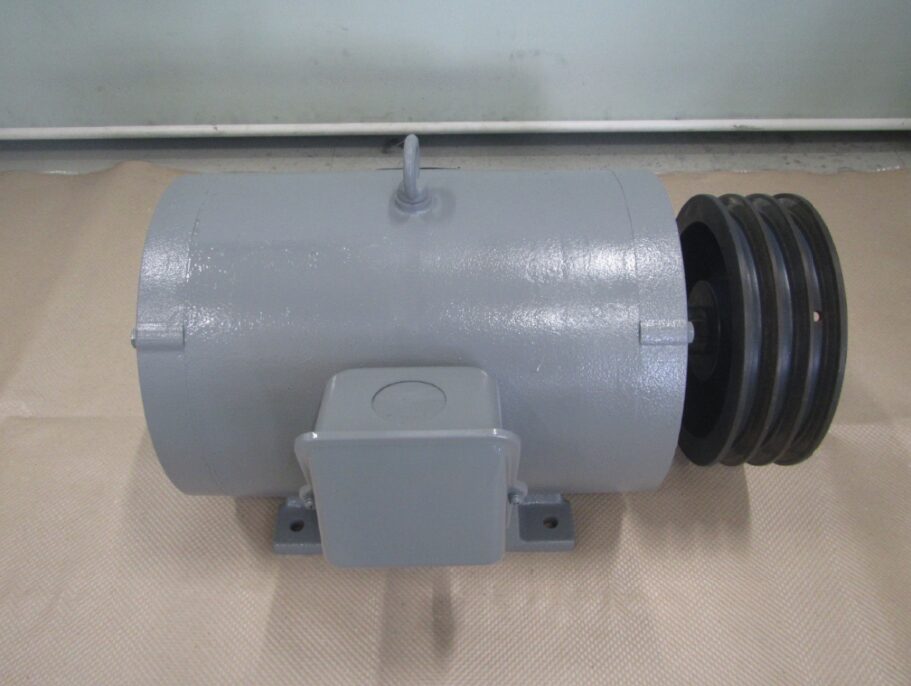

分解前

受け入れ検査を実施、

現状確認書という書類に、

お客様からの情報、指示内容、プーリーの取付位置、

コイル抵抗、コイル絶縁抵抗、などを記入し

分解作業に取り掛かります。

コイル焼損(巻替前)

分解前の測定でコイル抵抗バランスが悪く、

コイル焼損を想定しながら分解したところ

加熱によるコイル焼損が見つかりました。

コイル巻替後

コイル巻替を実施。

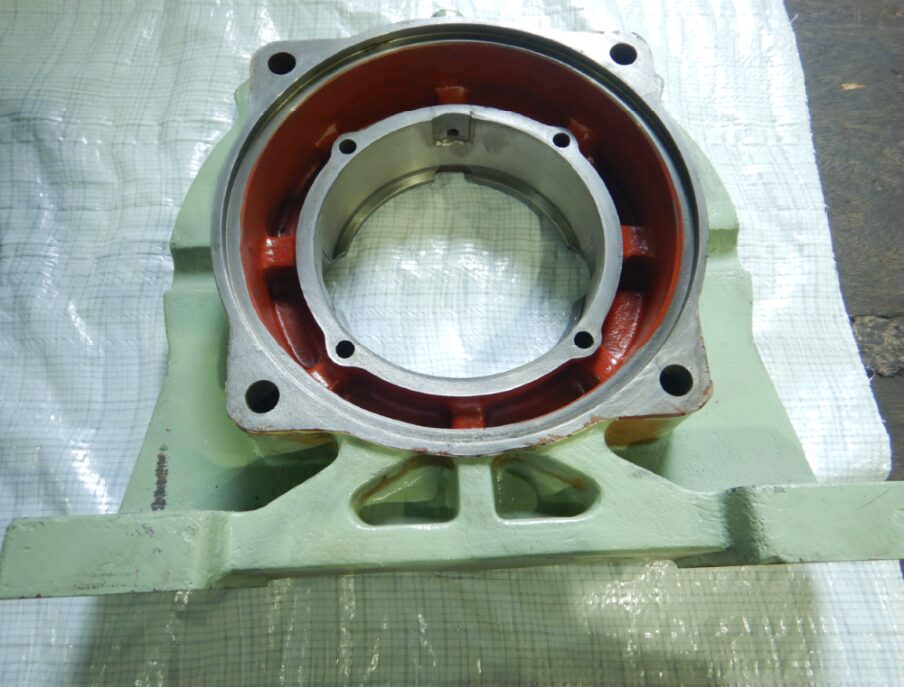

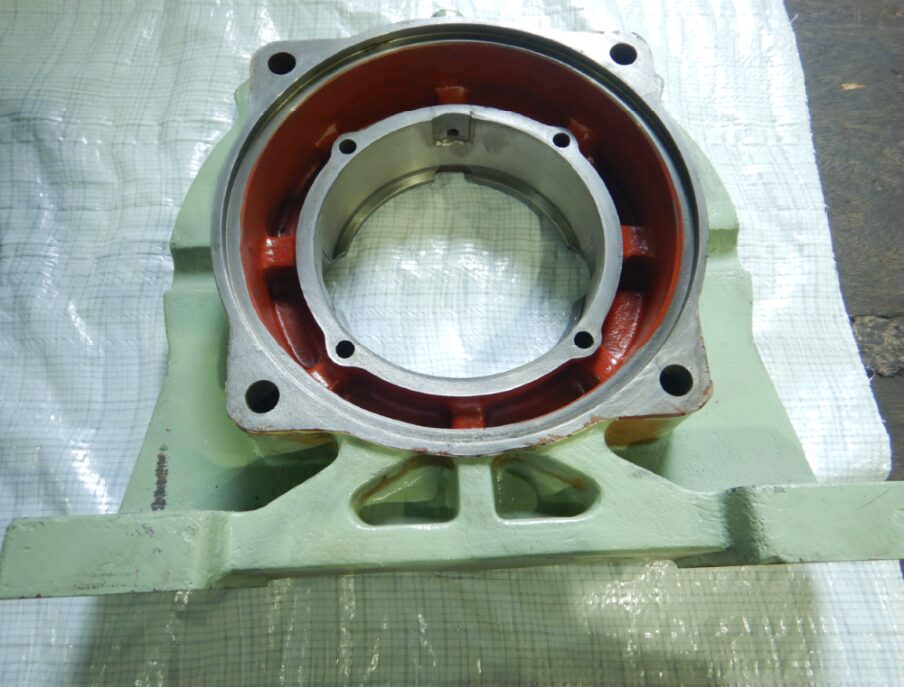

負荷側ブラケット

溶射修整後

反負荷側軸受け嵌合部が

+7/100摩耗しているため、溶射修整を実施。

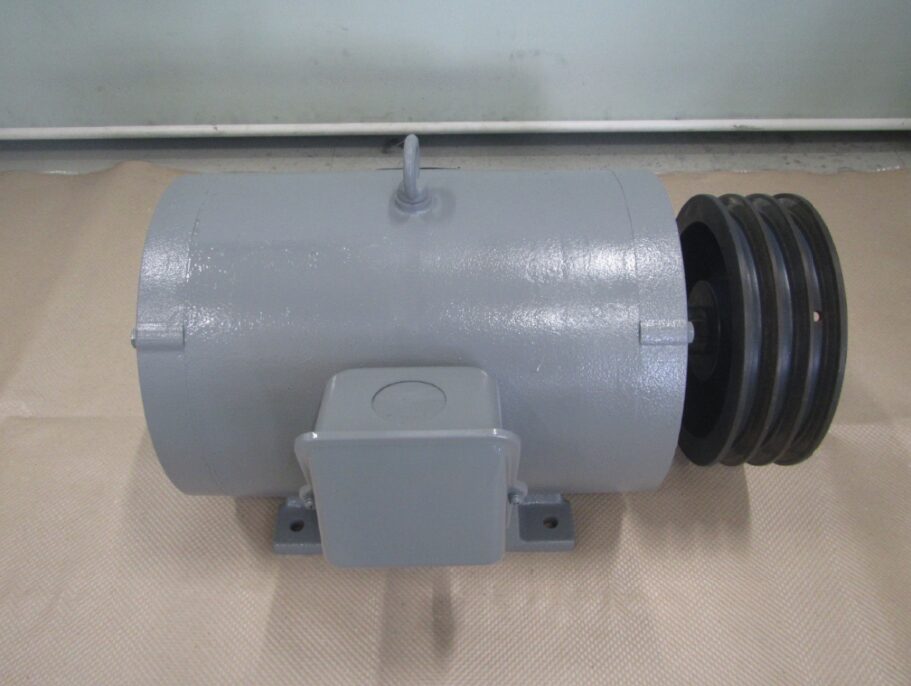

試運転・塗装・修理完了

組立、試運転、塗装で完了です。

最後に荷姿等の確認を行い出荷、取付です。

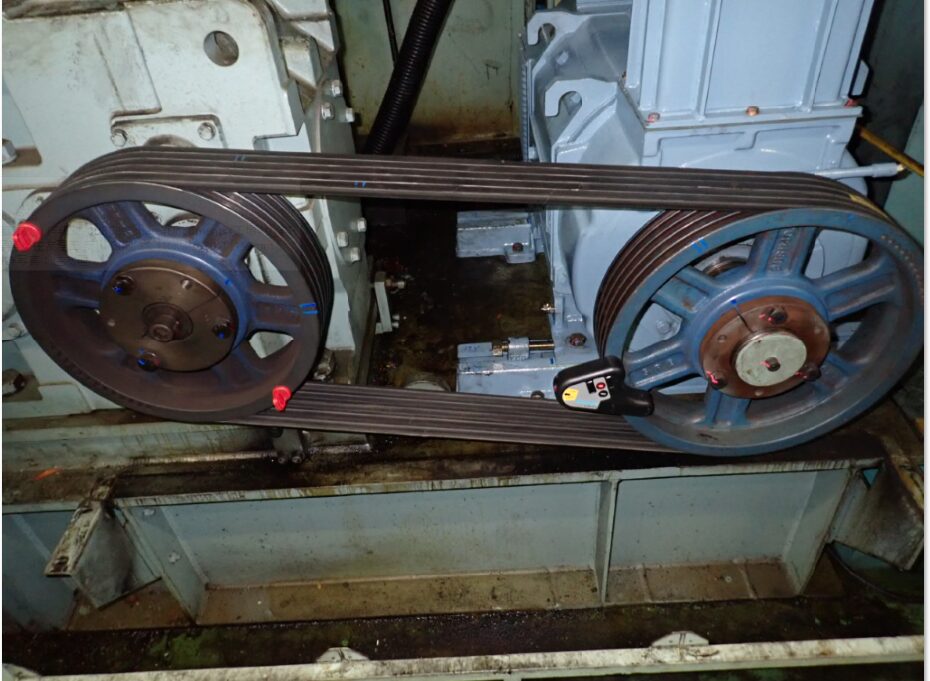

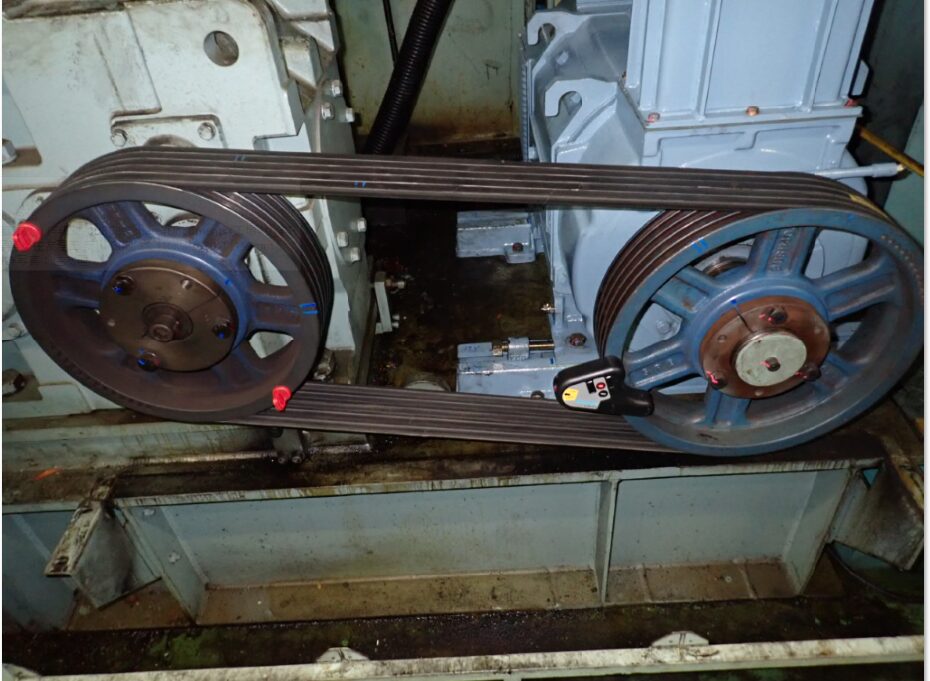

レーザープーリー芯出し器による

ベルト芯出調整

芯出しと、ベルト張力の調整をします。

施工完了

新品モータが入手困難な時期でもあり

全作業を短納期で行うことができ

最小限の設備停止で対応することができました。

開線・取外中

現地作業前は、設備を前にして

危険予知シートを作成、安全目標を唱和後

作業に取り掛かります。

作業内容にあった危険予知活動を

心がけます。

分解前

こちらは定期整備となります。

設備停止が1週間のため、

月曜日に取外、弊社持込整備、社内試運転後、金曜日の取付です。

バイエル変速機

分解中

バイエル内部はオイル劣化とオイル漏れが生じていたため、

摩耗の進行が多くみられました。

消耗部品、ディスク類、歯車一式交換しました。

サイクロ減速機

分解中

サイクロ部も消耗部品一式交換しました。

サイクロ減速機

組立中

洗浄後、入念に組付け作業を実施。

バイエル変速機

組立後

組立完了後の試運転が終わり出荷、取付のため

もう一度、バイエル単体にします。

社内試運転、こちらの案件は1時間以上運転、最高速と最低速の往復を繰り返し行い、入念に異常の有無を確認します。

サイクロ減速機

組立後

サイクロ減速機も同様です。

塗装後はオイル漏れ、塗装剥がれ、荷姿が受け入れ時と異ならないかなど、入念にチェックを行い出荷となります。

現地取付・結線・試運転

現地は高所作業となるため、資格者が作業を実施します。

設備:混錬機

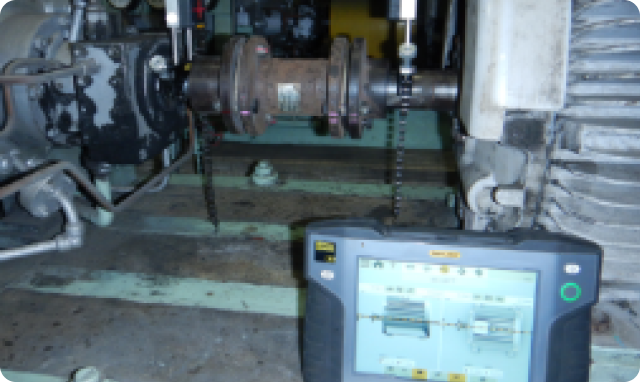

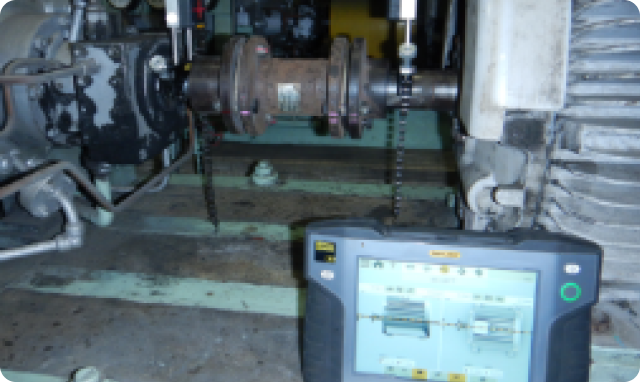

レーザー芯出し器使用

モータと送風装置の芯出作業

直流電動機修理、現地取付後のVベルトの芯出し調整となります。

糸を使用する芯出しとは違い、レベルの確認が容易なため、時間短縮、正確な芯出しが可能です。

ベルトの張り調整も、数値に基づき実施します。

指一本分といった、従来の感覚的作業には頼りません。

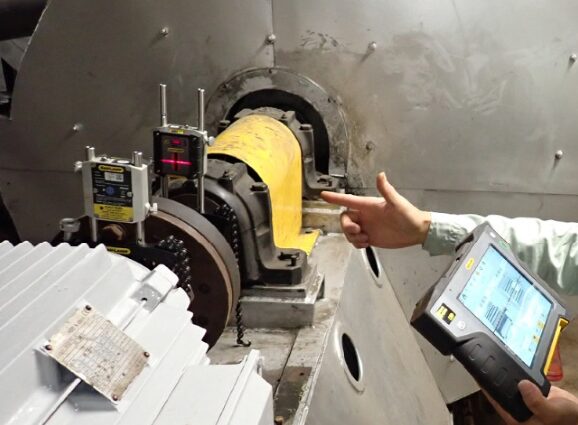

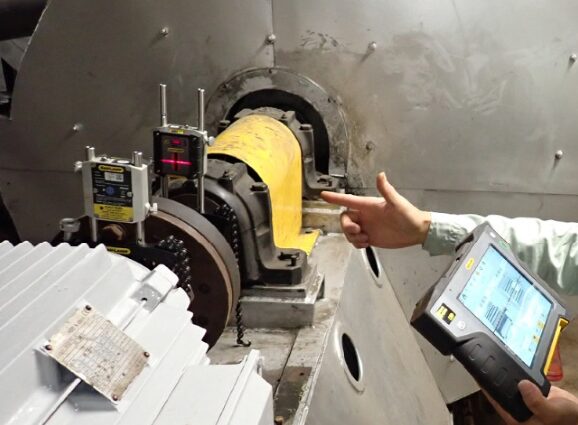

設備:集じん機

レーザー芯出し器使用

モータと送風装置の芯出作業

75Kwモータ整備、取付後の芯出し作業です。

芯出し作業時間 1時間。

整備前の芯ブレの確認をしているため、取付時のシムなどは

あらかじめ想定されるサイズのもの準備し対応いたしました。

設備:冷却水ポンプ

レーザー芯出し器使用

モータとポンプの芯出作業

37Kwモータ整備、取付後の芯出し作業です。

湿度の高い現場のため錆が多く発生していました。

過去のマイクロメーターを使用した芯出しの際は、ベースの部分的な腐食による傾きにうまく対応ができずに

かなり苦労して半日以上、芯出しに時間を費やし、お客様との試運転約束時間に間に合わず大変迷惑を

おかけしたこともありましたが、レーザー芯出しを使用することにより、ベースの部分的な傾き個所を早期に検出、シム調整対応をしました。

芯出し作業時間 1時間。

設備:集じん機

レーザー芯出し器使用

モータと送風装置の芯出作業

22Kwモータ整備、取付後の芯出し作業です。

お客様の芯出し調整後の立ち合いは

タブレット画面に表示される数値の確認で完了です。

設備:コンプレッサー

レーザー芯出し器使用

モータと圧縮装置の芯出作業

こちらは芯出しのみで呼んでいただきました。

弊社から芯出し機と、シムを持参し現地へ。

シムの抜き差しは現場作業員の方に力をお借りし実施しました。

芯出し作業時間 2時間。

サイクロ減速機継カバー

内径Φ72 内径溶射修整

部品対応が終了したサイクロ減速機の継カバー、

異音発生の連絡を受け、

想定部品を準備し、翌日現地取外し、弊社工場持ち込み分解整備。

継カバー摩耗発覚、お客様の了承を得て溶射修整を実施。

加工時間約3時間、夕方までに組立を完了させ、

翌日、取付・試運転。

お客様設備停止期間、1日半で対応しました。

サイクロ減速機継カバー

内径Φ130 内径溶射修整

こちらは、同業者様から溶射修整のみのご対応です。

定修期間中で非常に急がれている案件となり、

同業者様から弊社近隣の運送会社に営業所止めで

現物を送っていただき、到着と同時に加工に入りました。

加工時間4時間、当日に返送いたしました。

サイクロ減速機ローター軸

偏心軸受篏合部溶射修整

サイクロ減速機のローター軸は中型、大型になると

新品部品入手までの時間がかなりかかります。

偏心軸受嵌合部の摩耗、キー溝肥大品に対しては、

肥大したキー埋めと溶射修整を実施します。

加工時間、5時間

サイクロ減速機立外カバー

A軸受篏合部溶射修整

昭和50年代のサイクロ減速機低速部のカバーです。

取付上の都合で、現行型式のものへ置換が困難、

他の設備改造も必要なため、修理を継続している案件です。

軸受嵌合部が+8/100摩耗、再使用不可のため、

溶射修整で対応。

振動モータ

Φ160軸受篏合部溶射修整

振動モータの軸受け嵌合部の溶射修整です、

振動モータは軸受嵌合部の公差に各社ノウハウがあるようです。

安川90Kw直流電動機

反負荷ブラケット軸受篏合部溶射修整

直流電動機は生産終了品が多くあります。

160Kwコンプレッサー用電動機

出力軸ギヤ篏合部キー溝肥大品

キー修整と軸溶射修整

サイクロ減速機

偏心体内径溶射修整

昭和50年代のサイクロ減速機の偏心体です。 こちらは軸嵌合部にフレッチング摩耗が過大発生したため、 内径溶射修整で対応しました。 キー加工も対応可能です。

シャフト

軸受篏合部溶射修整

コンプレッサーの部品となります。

こちらはコンプレッサーのメンテナンス専門業者さまからのご依頼です。

部品のみ持ち込みしていただき軸受嵌合部の溶射修整を実施しました。

サイクロ減速機横外カバー

A軸受B軸受 篏合部溶射修整

昭和50年代のサイクロ減速機の横外カバーです。

こちらは軸嵌合部にフレッチング摩耗が過大発生したため、

内径溶射修整で対応しました。

三菱減速機 低速軸

キー溝肥大のため

旧品のため、低速軸入手不可能。

現物から採寸、嵌合部の公差決定、図面作成、軸製作しました。

その他、歯車は健全なため、

軸受、オイルシール交換、コイル洗浄、乾燥、ワニス処理対応いたしました。

特殊プーリー

軸篏合部、キー溝摩耗のため

こちらは昭和の汎用旋盤に使用されている主軸モータのプーリーです。

特殊な仕様のため、

現物から採寸、嵌合部の公差決定、図面作成、製作しました。

モータは焼損していたため、IE3(高効率)に置き換しました。

置換ベース

海外製の減速機から

サイクロ減速機へ置換のため

イタリア製の減速機を分解したところ、内部損傷が大きく、

修理不能と判断し、修理対応のできる住友製サイクロ減速機を選定。

トルク調査、減速比の選定をおこない、

取付寸法が合わないため、置換ベースを製作し対応しました。

ファンカバー

錆腐食、新品生産終了のため

部品対応が終了となった

住友製サイクロ減速機のファンカバー。

他メーカーなどで寸法の近いものを探しましたが

対応できる製品がなく、製作して対応。

ステンレス製も製作実績あります。

各種減速機カラー

入手困難品のため

各種減速機の低速軸カラーです、

入手困難や新品部品納期が1か月~3か月かかるものがあり

突発案件や定修期間中の整備に部品対応が間に合わないため

現物から採寸、嵌合部の公差決定、図面作成、製作しました。

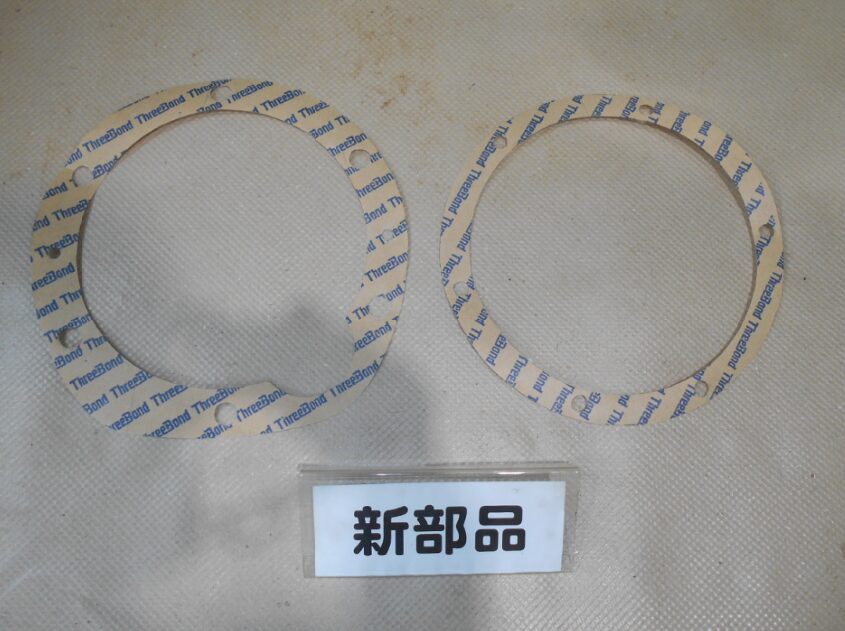

各種減速機パッキン

入手困難品のため

マイキシンコー減速機、東芝、三菱、日立各減速機の修理の際、

突発短納期対応(約1週間)となり、新品部品が間に合わないため

厚さを決定し、製作対応。

ローター軸 軸継・肉盛り溶接

摩耗・折損品

入手困難のため

ブレーキ付き特殊モータ、 使用環境が過酷なためブレーキボス嵌合部の軸摩耗や、 出力軸に過大トルクがかかり、軸折損が発生。 軸を健全な位置で切断し、丸鋼を溶接加工して対応。 過去実績100本以上対応。

その他の事例

More Case

安川 FEK-B0 75kW 4P 440Vの分解整備・点検の事例

安川 FEK-B0 75kW 4P 44...

詳しく見る耐爆エンコーダのエンコーダ 新品組立の事例

耐爆エンコーダの事例です。 機械の種類 ...

詳しく見るCD182B 1.5Kw 1750rpm 160Vの不明の事例

CD182B 1.5Kw 1750rpm...

詳しく見るCVVMS5-6135-B-43の分解・整備の事例

CVVMS5-6135-B-43の事例で...

詳しく見る